残り50年で東京23区の埋立地はなくなる 「資源循環体験プログラム」工場見学レポート

当日のスケジュール

9:30 品川駅集合

10:00~12:00 品川清掃工場 見学

14:00~15:30 セイコーインターナショナル 見学

17:00 品川駅到着

今回のプログラムでは、午前中に品川区にある「品川清掃工場」にて、私たちが普段捨てている廃棄物がどのように処理されていくのかの過程を、座学と実際の廃棄の様子を見学することで学びました。午後には、千葉県の「セイコーインターナショナル」のプラスチックリサイクル工場にて、プラスチックがリサイクルされ、リサイクルプラスチックとして生まれ変わっていく過程を見学しました。

どちらの工場でも、工場見学を通じて、普段気づかない廃棄の課題を目の当たりにし、課題を自分事として感じて、環境問題に対する理解が深まりました。

1日600トンの可燃ごみを処理する品川清掃工場への訪問

午前中は品川区にある品川清掃工場を訪れました。ここでは、品川区を中心とした家庭から廃棄されるおよそ60万人分の可燃ごみを回収し、処理をしています。

まずは、施設内にてごみが処理される過程や処理する際に課題となっていることについて動画で学びました。

ごみを処理する過程

家庭からでたごみはごみ収集車で清掃工場へ運ばれる

↓

車両ごとに搬入されたごみの重さを量る

↓

搬入されて貯められたごみをかき混ぜて、均一化する

↓

800℃以上の高温で焼却

↓

焼却灰などの灰を資源化施設まで運搬し、資源化

焼却により発生する熱エネルギーを有効利用

例えば、ごみの焼却炉には、火格子(ストーカ)式焼却炉と流動床式焼却炉の2つの仕組みがあります。どちらの場合も、ごみがクレーンで運ばれ、さまざまな装置を通して焼却されていくのですが、その過程で可燃ごみではない「布団」などの粗大ごみや、「フォーク」などの金属が投入されると、焼却炉の中で詰まり、最悪の場合は焼却炉を停止して除却したり、機械を修理しなくてはならなくなります。

東京23区では埋め立てをできる場所が既に50年分しか残っていないとのことで、清掃工場でも埋め立て量を少なくするよう、灰の資源化に取り組んでいます。しかし、もっとも大事なのはごみを減らすことです。個人レベルでも、家庭でのごみの分別を心がけ、リサイクルできるものを増やし、ごみを減らしていくことが急務です。

品川清掃工場で目の当たりにした、ごみ処理の現実と3Rの重要性

次に、施設の焼却炉やごみをクレーンでならしている様子を実際に見学しました。

実際に回収したごみが貯められ、かき混ぜる様子を見ましたが、ごみの量は想像以上の多さで、処理施設がなかったら私たちは普通には暮らしていけない、欠かせないものだと実感しました。

クレーンで集められたごみを均一化している様子

クレーンの実物大の模型

また、焼却の際に発生する熱を効率的に活用しているところも見ることができました。

品川清掃工場の見学を通して、自分たちが出しているごみの処理の方法や課題を学んだことで、埋め立てする場所を少しでも延命できるように、個人で分別やリサイクルなど3R(リデュース、リユース、リサイクル)を実践する必要があると強く思いました。

約10種類のプラスチックを再生する工場への訪問

午後は千葉県千葉市にあるセイコーインターナショナルのリサイクル工場を訪れました。この工場は、約10種類のプラスチックを再生するリサイクル工場です。プラスチックのリサイクル過程を見学し、資源を循環させることの大切さと難しさを学びました。

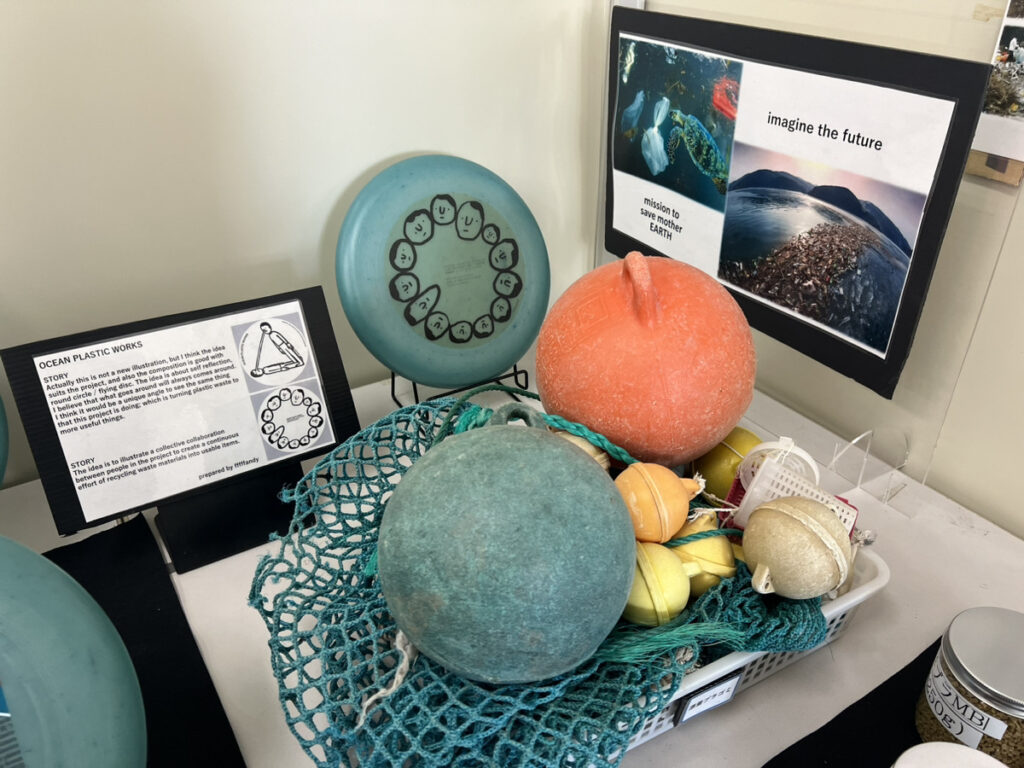

工場では、廃棄プラスチックが全国から集められ、洗浄、分別、再加工されていく様子を見ることができました。プラスチックにもさまざまなタイプがあり、対馬に流れつく海洋プラスチックも扱っており、モノによっては洗浄に時間がかかります。

海洋プラスチックごみ

また、見た目は透明で同じ素材に見えたとしても、成分が違うと一緒にリサイクルはできません。この工場では、全国から集められたプラスチックの種類を判別するために、最新の機器を屈指して、プラスチックの成分や強度、粘度などを分析して再生プラスチックを生み出しています。

廃棄プラスチックも品質を求められるように

工場内のさまざまな機械で、プラスチックを粉砕し、溶かして綺麗な再生プラスチックへ加工されていました。

最近では、廃棄プラスチックでも、素材の強度や使用済みのプラスチック(PCR)がどのようにリサイクルされているのか全て記載しなければならないなど高い基準が必要とされ、工場内では細部までこだわって加工をしていることが伝わってきました。

このように高い基準での廃棄プラスチックの再生を試行錯誤しながら取り組んでいる企業があるからこそ、資源循環は進んでいくんだと再認識しました。

このような企業が増えることで、資源循環の重要さを認識することが大切だと感じました。

粉砕された食品トレー

次回プログラムについて

私自身、本工場見学を通して実際にごみを廃棄する過程やプラスチックをリサイクルする様子を見たことで、「本当にごみ問題をなんとかしなければいけない」と強く感じました。このような機会を多くの人へ広げていきたいと考えております。今後、資源循環体験プログラムは定期的に開催する予定です。

次回の開催情報は、公式LINEにてPlannersコミュニティメンバーへ優先してお知らせいたします。ぜひPlannersへご登録いただき、お待ちください。

過去に開催されたイベントの記事はこちらをご確認ください。

ご質問・お問い合わせ等:https://i-crt.jp/plannerscontact/